摘要:目前通用工程机械涂料中,环氧树脂涂料配套聚氨酯涂料是主流产品,多为溶剂型涂料,施工VOC大多在500~600 g/L,环境污染严重,减少VOC排放成为市场和环境治理的迫切需求。与粉末涂料、高固体分等其他低VOC环保涂料相比,高固低黏涂料工艺更易实施。高固低黏涂料施工VOC一般在300~400 g/L涂料在线coatingol.com。文中通过对高固低黏涂料性能质量、现场工艺可行性、施工成本及环保性等方面验证分析,与在用普通溶剂型涂料对比。结果表明:高固低黏涂料综合性能优异,能够满足工程机械行业当前绿色环保涂装要求,可以在工程机械行业推广应用。

关键词:高固低黏涂料;理化性能;工艺验证;施工VOC

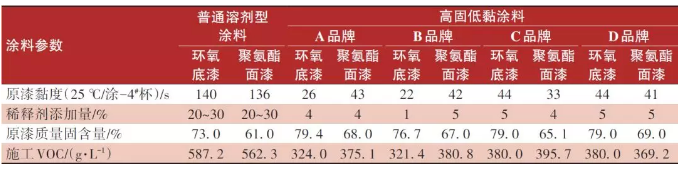

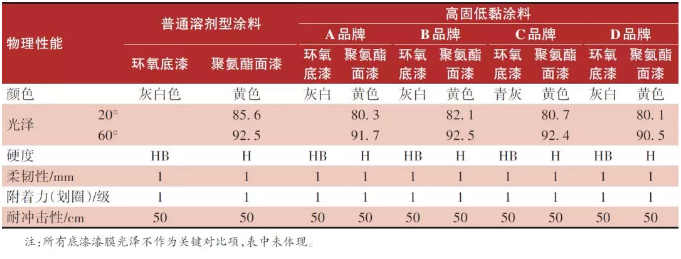

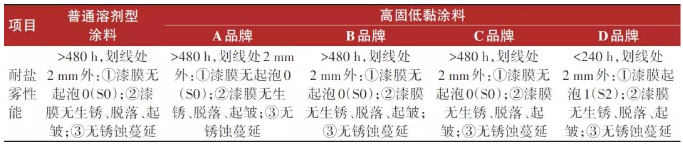

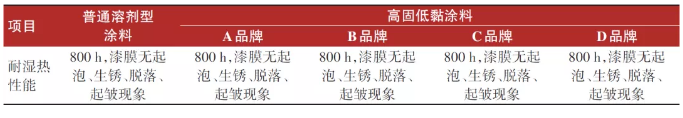

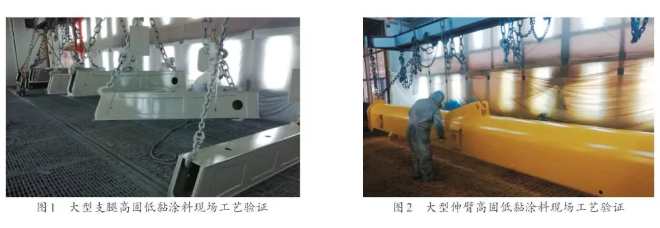

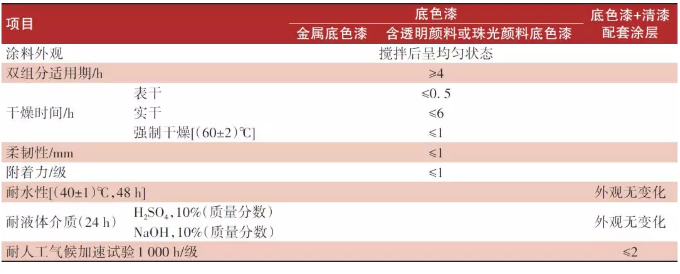

前言 降低涂料VOC排放的一个重要途径就是开发环保型涂料,如:粉末涂料、水性涂料、高固体分涂料等。粉末涂料VOC排放基本为零,但前处理要求高、烘干能耗高;水性涂料VOC排放大幅降低,但施工环境要求苛刻,涂料成本高,涂装线改造成本高;高固体分涂料属于溶剂型涂料,能够降低施工VOC,但是其施工黏度高,需要高压混气或高压无气设备喷涂。 本文调研的高固低黏涂料仍为溶剂型涂料,涂料施工固体分大幅提高但其施工黏度并未增加,稀释剂添加比例下降,从源头上降低了涂料的VOC含量,设备及施工环境与溶剂型涂料一致,相比水性涂料与高固体分涂料,高固低黏涂料工艺更易实施,涂装线无需改造,涂装设备也无需更新。 1 高固低黏涂料简介 传统溶剂型涂料施工时含有50% 以上有机溶剂,在使用过程中排放到空气里污染环境和危害人体健康。高固低黏涂料通过降低主要成膜物质的相对分子质量,选择低吸油量的颜填料,辅以适当的活性稀释剂,提高涂料产品的施工固含量,大大降低了涂料体系中有机挥发物的含量,节约了固化能耗,同时双组分环氧高固低黏涂料具有防腐性能优异,双组分聚氨酯高固低黏涂料具有外观丰满度好,保光、保色和耐候性佳,且2 种涂料配套施工性优良等特性,已成为高档涂料的重要品种。 羟基树脂是双组分聚氨酯涂料的主要组分和性能的决定因素,要制备性能优良的高固体分丙烯酸树脂型涂料,首先必须严格控制丙烯酸成膜物的相对分子质量和相对分子质量分布。本文中的聚氨酯涂料选用的羟基树脂是以过氧化二叔丁基为自由基引发剂、巯基乙醇为链转移剂,合成的高固体分、低黏度的羟基丙烯酸树脂,其黏度在1 000mPa·s以下,固体分高达65%~70%。该树脂具有较低的相对分子质量及很窄的相对分子质量分布。当相对分子质量较小时,就必须有较窄的相对分子质量分布并且有足够的羟基酯单体参与聚合,才能保证每个树脂分子上都有2个以上的羟基,从而不影响涂膜的质量。 环氧树脂是分子中含有2个或2个以上环氧基团的有机高分子化合物,是双组分环氧底漆的主要组分。环氧树脂分子结构中含有苯环、醚键、羟基、环氧基团等多种官能团,具有良好的耐热、耐侯、耐腐蚀等性能。本文中的环氧涂料选用的环氧树脂是通过引入多碳烷基苯酚的结构降低其在溶剂中的溶解黏度,增大其在溶剂中的可溶解性,从而避免大量使用强溶剂。通过控制生产工艺、双酚A与环氧氯丙烷的配比、催化剂的种类和用量、碱的用量与形式、反应温度、时间、投料方式、反应溶剂、反应体系内水含量以及pH等,控制树脂相对分子质量和黏度。 2 高固低黏涂料应用调研 及理化性能检测 本文调研了行业内高固低黏涂料应用现状,对各品牌高固含量涂料进行了物理、化学性能检测,并与普通溶剂型涂料进行对比。 2.1 高固低黏涂料基本参数 从涂料黏度、施工时稀释剂添加量、固含量、施工时VOC含量等参数方面对比高固低黏涂料与在用的溶剂型涂料,其结果如表1所示。 表1 高固低黏涂料基本性能 2.2 性能测试 2.2.1 物理性能测试 物理性能试板选用厚度0.2~0.3 mm,尺寸为50 mm×120 mm 的马口铁板,按照GB/T 9271—2008《色漆和清漆标准试板》规定进行打磨,并检查和清洗。然后依据GB/T 1727—1992《漆膜一般制备方法》制备各种涂层。 漆膜颜色通过目视判断。漆膜光泽依据GB/T9754—2007《色漆和清漆不含金属颜料的色漆漆膜20°、60°和85°镜面光泽的测定》使用光泽度计测量,面漆60°光泽小于90、20°光泽小于80则判定为不合格,3块检测样板中以2块检测结果一致的为最终判定依据。 漆膜硬度依据GB/T 6739—2006《色漆和清漆铅笔法测定漆膜硬度》使用中华牌绘图铅笔测量,底漆漆膜硬度小于HB,面漆漆膜硬度小于H,则判定为不合格,3块检测样板中以2块检测结果一致的为最终判定依据。 漆膜柔韧性依据GB/T 1731—1993《漆膜柔韧性测定法》使用柔韧性测定仪测定,底、面漆漆膜柔韧性大于1 mm则判定为不合格,3块检测样板中以2块检测结果一致的为最终判定依据。 漆膜附着力依据GB/T 1720—1979《漆膜附着力测定法》使用附着力测定仪测定,底、面漆漆膜附着力大于1级则判定为不合格,3块检测样板中以2块检测结果一致的为最终判定依据。 漆膜耐冲击性依据GB/T 1732—1993《漆膜耐冲击性测定法》使用冲击试验器测定,底、面漆漆膜耐冲击性小于50 cm则判定为不合格,3块检测样板中以2块检测结果一致的为最终判定依据。 面漆光泽项是对复合涂层的检测,底漆(50±5)μm+面漆(50±5)μm,其他每种待测漆种单涂层膜厚(23±3)μm,各性能测试分别制作4块试板,其中3块投入检测,1块用作留样,后期试验结果出现争议时用作对比检验,并分别作编号标记。 2.2.2 化学性能测试 化学性能试板采用厚度为2~4 mm、尺寸为70 mm×150 mm的低碳薄钢板的喷砂标准板。 底漆耐盐雾性能检测方法依据GB/T 1771—2007《色漆和清漆耐中性盐雾性能的测定》进行检测,按ISO 4628-1-5:2003进行评判,观察试板表面的损坏现象,如起泡、生锈及从划线处锈蚀的蔓延程度。按照GB/T1771—2007规定的耐中性盐雾试验方法进行试验后,划线处2 mm以外,若出现漆膜起泡、生锈或锈蚀蔓延现象之一,则判定不合格,3块检测样板中以2块检测结果一致的为最终判定依据。每个厂家待测底漆单涂层分别制作4 块试板,膜厚(50±5)μm,其中3块投入检测,1块用作留样,后期试验结果出现争议时用作对比检验,并分别作编号标记。 面漆耐人工老化检测方法依据GB/T 1865—1997《漆膜耐人工老化测定法》进行检测,按GB/T 1766—2008《色漆和清漆涂层老化的评级方法》进行评判,检查色板的失光、变色、粉化、开裂等现象。实验后,漆膜出现色差ΔE>3. 0、失光>10%,或漆膜出现粉化开裂现象则判定为不合格,3块检测样板中以2块检测结果一致的为最终判定依据。 面漆耐湿热性能依据GB/T 1740—2007《漆膜耐湿热测定法》进行检测,试验连续运行,将试板垂直悬挂于搁板上,试板的正面不允许相互接触,将搁板放入预先调到一定温度、一定湿度的调温调湿箱中,连续试验48 h检查一次,2次检查后,每隔72 h检查一次,每次检查后,试板应变换位置。实验后,漆膜出现起泡、生锈、脱落、起皱现象则判定为不合格,3块检测样板中以2块检测结果一致的为最终判定依据。 面漆耐人工老化和耐湿热性能测试中,每个厂家分别各自配套底漆(50±5)μm+面漆(50±5)μm 复合涂层样板,分别制作4块试板,其中3块投入检测,1块用作留样,后期试验结果出现争议时用作对比检验,并分别作编号标记。 2.3 试验结果 高固低黏涂料物理性能、耐盐雾性能、耐老化性能及耐湿热性能测试结果如表2~表5所示。依据本次对比试验检测结果,可知: 表2 高固低黏涂料物理性能对比检测结果 表3 高固低黏涂料耐盐雾性能对比检测结果 表4 高固低黏涂料耐老化性能对比检测结果 表5 高固低黏涂料耐湿热性能对比检测结果 (1)高固低黏涂料固含量(底漆≥75%,面漆≥65%)比在用溶剂型涂料高(底漆73%,面漆61%),黏度(25 ℃,≤45 s)也大大降低,特别是施工VOC含量(底漆≤380 g/L,面漆≤400 g/L)相比在用溶剂型涂料(底漆≥587. 2 g/L,面漆≥562. 3 g/L)降低30%~45%。 (2)高固低黏涂料各项物理性能基本与现用普通溶剂型涂料物理性能相当。 (3)耐中性盐雾性能:除D公司产品,其他高固低黏底漆均能达到现用溶剂型底漆耐盐雾性能要求(480 h,划线处2 mm 外漆膜无起泡、生锈、脱落、起皱、锈蚀蔓延)。 (4)耐老化性能:高固低黏面漆耐人工加速老化性能均能达到1 200 h,色差△E≤3(0级无变色或1级很轻微变色),失光率≤10%(0级无失光或1级很轻微失光),与现用溶剂型面漆耐老化性能基本相当。 (5)耐湿热性能:高固低黏面漆耐湿热性能均能达到800 h,漆膜无起泡、生锈、脱落、起皱现象,与现用溶剂型面漆耐湿热性能基本相当。 3 高固低黏涂料现场工艺验证 3.1 实验流程 按零部件涂装工艺流程(抛丸—清理—喷底漆—流平—底漆烘干—冷却—喷面漆—流平—面漆烘干—强冷)在线喷涂高固低黏涂料,大型结构件(如图1、图2)下线后,检测漆膜外观是否存在明显流挂或橘皮现象,在无明显漆膜缺陷的前提下24 h后检测漆膜光泽、膜厚、附着力、硬度等。其中工件的漆膜厚度、光泽检查部位不少于3个。漆膜光泽测量时在应选择在大于100 mm×40 mm的平面上进行,避免表面不平引起漏光造成测量误差。 3.2 试验检测结果 环境温度>10 ℃时,按照涂装工艺流程,工件下线晾置1 h后,观察漆膜外观质量及干燥情况,晾置24 h后检查漆膜光泽、平均膜厚、附着力、硬度等,检测结果如表6所示。 表6 高固低黏涂料试制工件外观质量检测结果 3.3 高固低黏涂料生产试运行分析 环境温度≤10 ℃时,经1个月高固低黏涂料现场试运行,发现高固低黏涂料在工件烘干温度低于60 ℃时,干燥性能较在用溶剂型涂料差。因高固低黏涂料施工质量固含高达75%以上,其固化交联反应要求相比常规溶剂型环氧底漆、聚氨酯面漆要高。故需要提高烘干温度或延长烘干时间以保证现场正常运行。 高固低黏涂料干燥慢,在喷漆室喷涂施工后,地面格栅上附着的涂料发黏,影响工人正常喷涂移动施工作业,格栅清理工作量劳动强度增加。 3.4 工艺验证结论 按照零部件涂装工艺流程施工,喷涂高固低黏涂料,结构件下件漆膜干燥情况略差,但漆膜附着力、光泽、硬度、外观等指标与现用溶剂型涂料相当。 由于施工固含量高,按照相同施工方式及节拍,涂层平均膜厚比现用涂料厚10~15 μm。 4 高固低黏涂料成本分析 依据涂料施工质量固含量、施工密度,对比分析涂料理论涂布率。依据涂料单价及涂料理论涂布率,计算分析涂料单位面积理论施工成本。高固低黏涂料理论成本对比分析如表7所示。 通过成本分析对比可知:相比公司在用溶剂型涂料,水性底漆和高固低黏底漆单位面积理论施工成本均有所增加,分别增加93.0% 和12.7%。 表7 高固低黏涂料理论成本对比分析 表7 优化配方的涂膜性能 5 结语 将羟基丙烯酸树脂、醋酸丁酯纤维素、铝粉排列剂等关键原材料搭配,研制了一种适合城轨车辆及动车大型交通工具大面积施工且不“发花”、色差稳定的金属闪光底色漆。应用在城轨地铁车辆的车体外表、内装饰件,提高了城轨车辆及机车的档次,制造出了高贵、靓丽、丰富多彩的装饰效果;同时还可延长涂层的寿命和优异的耐磨抗刮擦性。先后已用于城轨车辆外饰如车体、色带、图案;内饰如操作台、门扶手、行李架等的涂装,取得了良好的外观效果和经济效益。

作者:江丽(徐州重型机械有限公司)

来源:《涂料工业》2019年第10期